Entscheidende Faktoren für ein optimales Reinigungsergebnis sind neben der Dauer des Reinigungsvorgangs und der passenden Temperatur auch die Wahl der richtigen Lösemittel und natürlich das am besten geeignete Reinigungsverfahren, kurz: Entölen, Entfetten und Reinigen.

Je nach Werkstück und Kapazitäten prüfen wir die Teile-Handhabung, wählen wir den passenden Werkstückträger-Korb aus und finden dank unserer Erfahrung Ihre optimale Kombination aus unterschiedlichen Methoden.

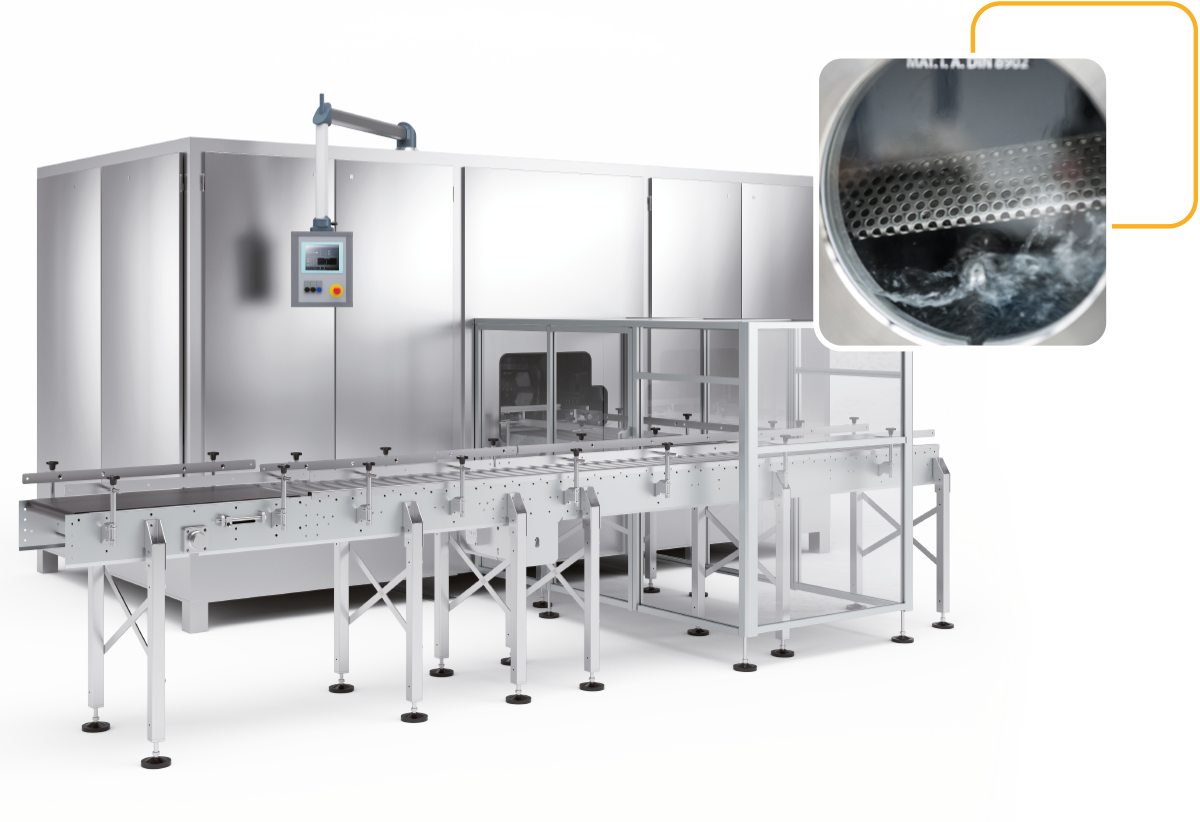

Zur Reinigung organischer Verschmutzungen werden die Bauteile mit komplexerer Geometrie komplett in ein Nassmedium-Bad eingetaucht.

Mehr...Durch Erwärmen des Nassmediums und zusätzlich verstärkt durch den mechanischen Effekt des Bewegens der Teile im Bad, lösen sich die anhaftenden Verunreinigungen von der Oberfläche. Abschließend erfolgt die Spülung und Trocknung der Bauteile.

Um Zug- und Druckspannungen im Nassmedium bei der Tauchreinigung auszulösen, werden Ultraschallwellen durch Schwinger erzeugt.

Mehr...Beim sogenannten Kavitationseffekt entstehen durch die Schwingungen Hohlräume, die sofort wieder kollabieren. Die mittels Vibration erzeugten Strömungen sprengen Schmutzpartikel von der Oberfläche förmlich ab. Niedrige Ultraschallfrequenz löst grobe Verschmutzung, hohe Ultraschallfrequenz löst feine Verunreinigungen vom Bauteil.

Beim Oszillieren oder auch Schwallfluten werden die Bauteile permanent ins Nassmedium ein- und ausgetaucht.

Mehr...Hierzu werden große Mengen an Flüssigkeit in die Waschkammer ein- und ausgepumpt. Durch den so erzeugten optimalen Mediumsaustausch direkt am Bauteil werden Partikel von der Oberfläche abgeschwemmt.

Durch Erhitzen des Lösemittels entsteht Dampf, der in die Kammer geleitet wird und dort an der kühleren Oberfläche der Bauteile kondensiert.

Mehr...Der so entstandene Lösemittelfilm löst Verunreinigungen, aber auch Staub oder Späne, die dann vom Bauteil abfließen. Durch den mechanischen Spüleffekt wird die Oberfläche porentief gereinigt.

Bei besonders eng gepackten oder porösen Teilen stößt eine rein athmosphärische Trocknung schnell an ihre Grenzen und liefert nicht das gewünschte Ergebnis.

Mehr...Vakuumtrocknung hat den Vorteil, dass das komplette Volumen in der Bearbeitungskammer getrocknet wird. Das reduziert den Verbrauch an Lösemitteln effizient, Rückverschmutzug oder Korrosion durch Feuchtigkeit wird vermieden und die Bauteile sind umgehend bereit für die weitere Verarbeitung.